【jdb电子游戏平台网站

网】摘要:动平衡是高速齿轮副的重要工艺过程,其品质将直接影响整机的振动、噪声、寿命等重要参数。本文详细的描述了某型高速齿轮箱的现场动平衡过程及工艺选择,为类似产品的动平衡工艺提供了参考。

文/郑州机械研究所有限公司齿轮技术研究开发中心 许建忠 邵广军 康少博 张坤 李亚康

0 引言

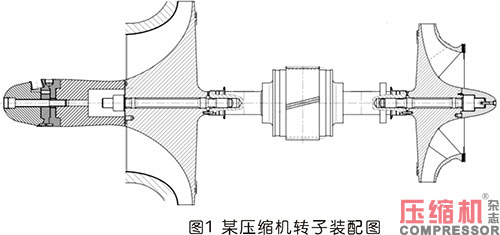

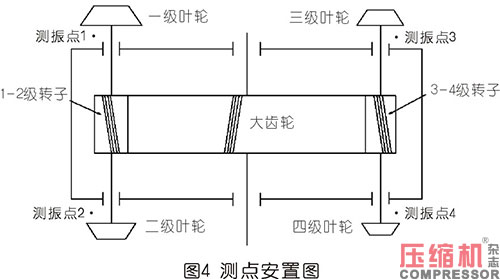

在某型号离心式空气jdb电子游戏平台网站

组的国产化过程中,其高速齿轮轴采用了双叶轮输出结构,见图1。由于齿轮轴的工作转速高达21500rpm,传统的低速动平衡工艺无法满足实际的要求。郑州机械研究所应用VMS振动监测分析与平衡系统,对齿轮箱各级齿轮进行了在线动平衡,使各级叶轮处的振动值均小于报警水平,并具有较大的余量。

1 齿轮箱的动态激励

齿轮箱的动态激励是产生振动和噪声的主要因素,包括内部激励与外部激励。齿轮箱的内部激励包括啮合时变刚度激励、误差激励和啮入啮出激励;外部激励包括原动机转速及扭矩波动激励、联轴器不对中激励、旋转质量不平衡激励等。

1.1 齿轮箱的内部激励与控制

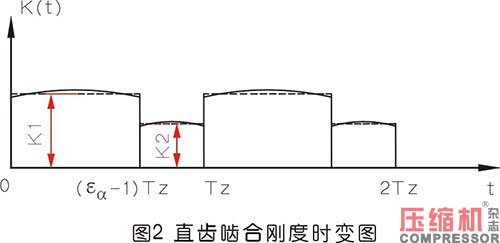

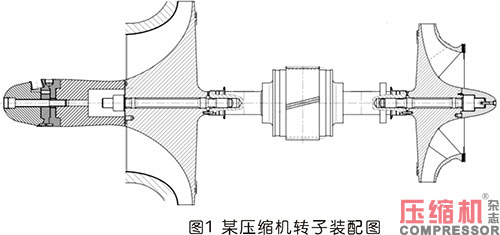

啮合时变刚度激励是齿轮副自激振动的根源,这是由齿轮副重合度引起的。在直齿齿轮副啮合过程中,由于啮合轮齿对数随时间作周期变化,导致轮齿弯曲刚度和轮齿接触刚度也随时间做周期变化,见图2。斜齿轮由于轴向重合度的存在,时变刚度更为复杂。文献[1]对直齿啮合时变刚度激励进行了公式推导,文献[2]应用有限元法研究了特定齿轮副时变刚度的变化规律等。这为控制时变刚度激励提供了有利的参考。

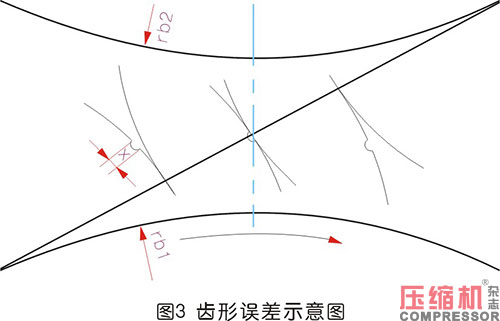

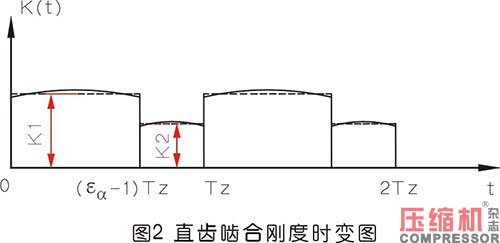

误差激励是齿轮副振动的重要激励源。误差包括加工误差及安装误差。齿形误差使齿轮实际齿廓偏离了理想齿廓,从而使端面重合度发生瞬时变化,造成齿与齿间的冲击,见图3;同理,斜齿轮的齿向误差会造成由轴向重合度瞬时变化引起的冲击等。所有加工误差均对齿轮副的振动和噪声产生影响,其中齿形误差和齿距误差最大。

啮入啮出激励与啮合时变刚度、齿轮误差有部分联系,其不同在于啮合冲击是一种动态载荷激励,这与啮合齿面相对滑动方向的突变也有关系。

许多学者对啮合时变刚度激励、误差激励与啮入啮出激励进行了多方位的研究,为工程上控制动态激励提供了参考。对于高速齿轮箱内部激励的控制,工程上主要采取几种手段:重合度圆整,齿形、齿向修型,装配调节(例如滑动轴承刮瓦)。

1.2齿轮箱的外部激励与控制

在驱动电机稳定、联轴器找正良好的条件下,齿轮箱的外部激励主要由齿轮旋转质量的不平衡构成,这也是高速齿轮箱振动的重要诱因。

工程上对转子平衡品质分成11个等级[3],见公式:

式中:G为平衡品质等级,单位mm/s;eper为许用不平衡度,单位g·mm/kg;ω为工作角速度,单位rad/s。

式中:Uper为转子许用不平衡量,单位g·mm;m为转子质量,单位kg。

利用公式(2),对高速齿轮箱各级齿轮分别进行计算,并在对应的动平衡仪上分别单独进行离线动平衡,最后组装试车。

2 转子动平衡理论与实现

2.1 刚性转子动平衡

工作转速在一阶临界转速以下,不平衡离心力产生的挠度变形很小,甚至可以忽略不计,这种转子称为刚性转子,对应的动平衡称为刚性动平衡。

应用公式(2),在确定不平衡量及其对应的相位后,在相应位置进行加重或去重操作,在满足期望的平衡等级时,即可达到转子平衡的目的。公式(2)中并不涉及角速度,对于工作转速低于一阶临界转速的刚性转子,由于挠曲变形很小,转子质量的不平衡分布不会因转速的变化而变化,所以动平衡较好的转子在其他转速下也能保持较好的平衡状态。

刚性转子的动平衡研究相对简单,故在30年代后期,刚性转子动平衡理论已近成熟。[4]但是对于工作转速在临界转速以上的转子,这种平衡方法并不适用。

2.2 挠性转子动平衡

工作转速超过一阶临界转速,转子挠性变形较大,同时将引起挠性不平衡。挠性转子的转速不同时,不平衡离心力也不同,挠曲变形也不同,转子的质量分布也不同,所以挠性转子的不平衡状况是随着转速的变化而变化的。

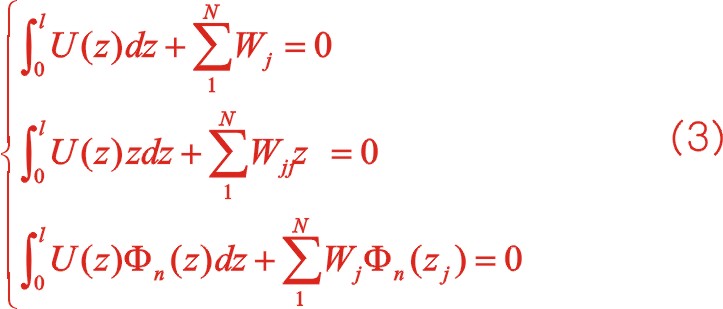

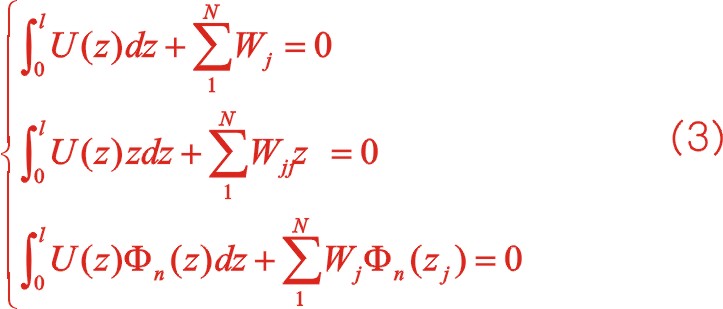

在不考虑阻尼的前提下,挠性转子动平衡应满足以下方程组:

式中:U(z)为转子不平衡量分布函数;Wj为校正面j上的校正重量;Zj为校正面j上的轴向坐标;Φn(z)为n次特征函数;Φn(zj)为坐标zj上的值;N为校正平面数。

由于方程是U(z)随机的,所以对方程不能直接求解,需要通过实验来确定。适用的平衡理论在20世纪五六十年代已基本成熟。从原理上区分,平衡方法可以归为两大类:影响系数法和振形平衡法。[5]

影响系数法加入了最小二乘法和加权因子,是计算机辅助动平衡的理论依据之一。

振形平衡法是利用转子的振形具有正交函数的性质来逐阶进行平衡的,它对修正平面、平衡转速要求较高。

式中:m(z)为转子质量分布函数;en为n次偏心系数。

同理转子的振形函数也可表示为:

式中:fn为第n阶变形系数。

Φn(z)是谐函数,根据其正交性得:

所以n阶振形分量仅是由n阶振形不平衡量所激发。由于n阶振形分量在其共振时表现得最激烈,因此动平衡校正转速应选择该阶共振转速附近。[5]:69

3 挠性转子在线动平衡

3.1 振动测量与数据采集

应用振形平衡法对挠性转子进行在线动平衡,需选择适当的校正平面与平衡转速。由图1所示,由于齿轮轴已单独做过平衡,所以校正平面在叶轮上选取;平衡转速则选择在临界转速与工作转速。

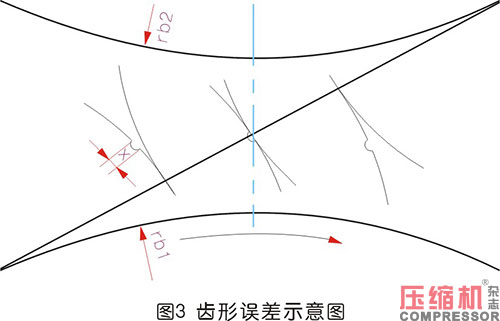

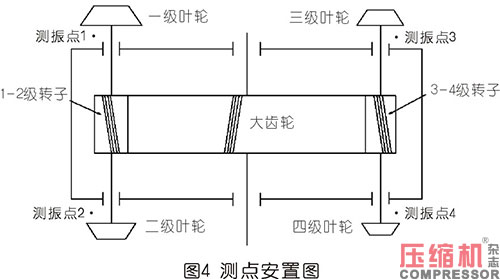

按实际工况与现场条件,对齿轮箱进行测点布置,见图4。在1-2级转子上安装键相传感器,并分别在各齿轮轴叶轮处安置测点。由于键相传感器在1-2级转子齿轮轴上,所以测点1、测点2采集的振动波形是同步整周期的,测点3、测点4采集的振动波形不是同步整周期的。

由于1-2级转子工作转速为17900rpm,数据采集从工作转速开始,逐渐降速并记录。

应用郑州机械研究所研发的VMS振动监测分析与平衡系统,对齿轮箱的振动进行测量和数据采集,大致推断各级叶轮的临界转速,见表1。

3.2 在线动平衡

对jdb电子游戏平台网站

各级叶轮分别进行临界转速和工作转速下的高速动平衡,步骤如下:

(1)对二级叶轮进行动平衡,将其振动减小到报警线以下;

(2)对三级叶轮进行动平衡,将其振动减小到报警线以下;

(3)对四级叶轮进行动平衡,将其振动减小到报警线以下;

(4)对一级叶轮进行动平衡,将其振动减小到报警线以下;

(5)综合考虑各方面影响因素,对各级叶轮的平衡进行调整,使它们的振动值基本均衡。

3.3 振动测量

对各级叶轮进行在线动平衡后,使用jdb电子游戏平台网站

自带监测系统进行振动测量,见表2。

由表2可见,转子动平衡后,所有振动指标均小于报警值,完全可以满足使用需要。并与某国外公司2011年进行的振动数据采集对比可以看出,jdb电子游戏平台网站

目前的振动状态优于当时的振动状态。而且,当时为了控制振动,将润滑油温提高到了56.7℃。

5 结论

本文详细的描述了空压机高速齿轮箱的在线动平衡过程,为今后类似设备的高速动平衡提供了参考。从最终结果来看,有值得推广的意义。

同时,在动平衡过程中,也出现了一些问题与思考:

(1)润滑齿轮油的温度对系统阻尼影响较大,这也体现在了齿轮箱的振动方面。

(2)为了控制机体振动,可以适当的提高润滑齿轮油的油温,降低系统阻尼影响。

(3)在线动平衡兼顾了系统各部件之间的相互激励,具有巨大的推广意义。

参考文献

[1] 姚文席 魏任之.慢变刚度对渐开线直齿轮振动的影响[J].振动工程学报,1991(4):73~78.

[2] 李绍彬.高速重载齿轮传动热弹变形及非线性耦合动力学研究[D].重庆:重庆大学,2004:11~24.

[3] 成大先.机械设计手册(第1卷)[M].北京:化学工业出版社,2011:1-606~1-612.

[4] 于鸣,褐淑君.400MW燃气轮发电机转子动平衡试验方法[J].东方电机,2009(1):14~17.

[5] 张义夫,高殿成.挠性转子动平衡[J].东北林业大学学报,1999(6):68~71.

作者简介

许建忠(1966-),男,河南郑州人,硕士,高级工程师,主要研究方向为齿轮箱设计及制造

通讯作者:邵广军(1983-),男,河南郑州人,硕士,工程师,主要研究方向为齿轮箱设计及制造

来源:本站原创

【jdb电子游戏平台网站 网】摘要:动平衡是高速齿轮副的重要工艺过程,其品质将直接影响整机的振动、噪声、寿命等重要参数。本文详细的描述了某型高速齿轮箱的现场动平衡过程及工艺选择,为类似产品的动平衡工艺提供了参考。

文/郑州机械研究所有限公司齿轮技术研究开发中心 许建忠 邵广军 康少博 张坤 李亚康

0 引言

在某型号离心式空气jdb电子游戏平台网站 组的国产化过程中,其高速齿轮轴采用了双叶轮输出结构,见图1。由于齿轮轴的工作转速高达21500rpm,传统的低速动平衡工艺无法满足实际的要求。郑州机械研究所应用VMS振动监测分析与平衡系统,对齿轮箱各级齿轮进行了在线动平衡,使各级叶轮处的振动值均小于报警水平,并具有较大的余量。

1 齿轮箱的动态激励

齿轮箱的动态激励是产生振动和噪声的主要因素,包括内部激励与外部激励。齿轮箱的内部激励包括啮合时变刚度激励、误差激励和啮入啮出激励;外部激励包括原动机转速及扭矩波动激励、联轴器不对中激励、旋转质量不平衡激励等。

1.1 齿轮箱的内部激励与控制

啮合时变刚度激励是齿轮副自激振动的根源,这是由齿轮副重合度引起的。在直齿齿轮副啮合过程中,由于啮合轮齿对数随时间作周期变化,导致轮齿弯曲刚度和轮齿接触刚度也随时间做周期变化,见图2。斜齿轮由于轴向重合度的存在,时变刚度更为复杂。文献[1]对直齿啮合时变刚度激励进行了公式推导,文献[2]应用有限元法研究了特定齿轮副时变刚度的变化规律等。这为控制时变刚度激励提供了有利的参考。

误差激励是齿轮副振动的重要激励源。误差包括加工误差及安装误差。齿形误差使齿轮实际齿廓偏离了理想齿廓,从而使端面重合度发生瞬时变化,造成齿与齿间的冲击,见图3;同理,斜齿轮的齿向误差会造成由轴向重合度瞬时变化引起的冲击等。所有加工误差均对齿轮副的振动和噪声产生影响,其中齿形误差和齿距误差最大。

啮入啮出激励与啮合时变刚度、齿轮误差有部分联系,其不同在于啮合冲击是一种动态载荷激励,这与啮合齿面相对滑动方向的突变也有关系。

许多学者对啮合时变刚度激励、误差激励与啮入啮出激励进行了多方位的研究,为工程上控制动态激励提供了参考。对于高速齿轮箱内部激励的控制,工程上主要采取几种手段:重合度圆整,齿形、齿向修型,装配调节(例如滑动轴承刮瓦)。

1.2齿轮箱的外部激励与控制

在驱动电机稳定、联轴器找正良好的条件下,齿轮箱的外部激励主要由齿轮旋转质量的不平衡构成,这也是高速齿轮箱振动的重要诱因。

工程上对转子平衡品质分成11个等级[3],见公式:

式中:G为平衡品质等级,单位mm/s;eper为许用不平衡度,单位g·mm/kg;ω为工作角速度,单位rad/s。

式中:Uper为转子许用不平衡量,单位g·mm;m为转子质量,单位kg。

利用公式(2),对高速齿轮箱各级齿轮分别进行计算,并在对应的动平衡仪上分别单独进行离线动平衡,最后组装试车。

2 转子动平衡理论与实现

2.1 刚性转子动平衡

工作转速在一阶临界转速以下,不平衡离心力产生的挠度变形很小,甚至可以忽略不计,这种转子称为刚性转子,对应的动平衡称为刚性动平衡。

应用公式(2),在确定不平衡量及其对应的相位后,在相应位置进行加重或去重操作,在满足期望的平衡等级时,即可达到转子平衡的目的。公式(2)中并不涉及角速度,对于工作转速低于一阶临界转速的刚性转子,由于挠曲变形很小,转子质量的不平衡分布不会因转速的变化而变化,所以动平衡较好的转子在其他转速下也能保持较好的平衡状态。

刚性转子的动平衡研究相对简单,故在30年代后期,刚性转子动平衡理论已近成熟。[4]但是对于工作转速在临界转速以上的转子,这种平衡方法并不适用。

2.2 挠性转子动平衡

工作转速超过一阶临界转速,转子挠性变形较大,同时将引起挠性不平衡。挠性转子的转速不同时,不平衡离心力也不同,挠曲变形也不同,转子的质量分布也不同,所以挠性转子的不平衡状况是随着转速的变化而变化的。

在不考虑阻尼的前提下,挠性转子动平衡应满足以下方程组:

式中:U(z)为转子不平衡量分布函数;Wj为校正面j上的校正重量;Zj为校正面j上的轴向坐标;Φn(z)为n次特征函数;Φn(zj)为坐标zj上的值;N为校正平面数。

由于方程是U(z)随机的,所以对方程不能直接求解,需要通过实验来确定。适用的平衡理论在20世纪五六十年代已基本成熟。从原理上区分,平衡方法可以归为两大类:影响系数法和振形平衡法。[5]

影响系数法加入了最小二乘法和加权因子,是计算机辅助动平衡的理论依据之一。

振形平衡法是利用转子的振形具有正交函数的性质来逐阶进行平衡的,它对修正平面、平衡转速要求较高。

式中:m(z)为转子质量分布函数;en为n次偏心系数。

同理转子的振形函数也可表示为:

式中:fn为第n阶变形系数。

Φn(z)是谐函数,根据其正交性得:

所以n阶振形分量仅是由n阶振形不平衡量所激发。由于n阶振形分量在其共振时表现得最激烈,因此动平衡校正转速应选择该阶共振转速附近。[5]:69

3 挠性转子在线动平衡

3.1 振动测量与数据采集

应用振形平衡法对挠性转子进行在线动平衡,需选择适当的校正平面与平衡转速。由图1所示,由于齿轮轴已单独做过平衡,所以校正平面在叶轮上选取;平衡转速则选择在临界转速与工作转速。

按实际工况与现场条件,对齿轮箱进行测点布置,见图4。在1-2级转子上安装键相传感器,并分别在各齿轮轴叶轮处安置测点。由于键相传感器在1-2级转子齿轮轴上,所以测点1、测点2采集的振动波形是同步整周期的,测点3、测点4采集的振动波形不是同步整周期的。

由于1-2级转子工作转速为17900rpm,数据采集从工作转速开始,逐渐降速并记录。

应用郑州机械研究所研发的VMS振动监测分析与平衡系统,对齿轮箱的振动进行测量和数据采集,大致推断各级叶轮的临界转速,见表1。

3.2 在线动平衡

对jdb电子游戏平台网站 各级叶轮分别进行临界转速和工作转速下的高速动平衡,步骤如下:

(1)对二级叶轮进行动平衡,将其振动减小到报警线以下;

(2)对三级叶轮进行动平衡,将其振动减小到报警线以下;

(3)对四级叶轮进行动平衡,将其振动减小到报警线以下;

(4)对一级叶轮进行动平衡,将其振动减小到报警线以下;

(5)综合考虑各方面影响因素,对各级叶轮的平衡进行调整,使它们的振动值基本均衡。

3.3 振动测量

对各级叶轮进行在线动平衡后,使用jdb电子游戏平台网站 自带监测系统进行振动测量,见表2。

由表2可见,转子动平衡后,所有振动指标均小于报警值,完全可以满足使用需要。并与某国外公司2011年进行的振动数据采集对比可以看出,jdb电子游戏平台网站 目前的振动状态优于当时的振动状态。而且,当时为了控制振动,将润滑油温提高到了56.7℃。

5 结论

本文详细的描述了空压机高速齿轮箱的在线动平衡过程,为今后类似设备的高速动平衡提供了参考。从最终结果来看,有值得推广的意义。

同时,在动平衡过程中,也出现了一些问题与思考:

(1)润滑齿轮油的温度对系统阻尼影响较大,这也体现在了齿轮箱的振动方面。

(2)为了控制机体振动,可以适当的提高润滑齿轮油的油温,降低系统阻尼影响。

(3)在线动平衡兼顾了系统各部件之间的相互激励,具有巨大的推广意义。

参考文献

[1] 姚文席 魏任之.慢变刚度对渐开线直齿轮振动的影响[J].振动工程学报,1991(4):73~78.

[2] 李绍彬.高速重载齿轮传动热弹变形及非线性耦合动力学研究[D].重庆:重庆大学,2004:11~24.

[3] 成大先.机械设计手册(第1卷)[M].北京:化学工业出版社,2011:1-606~1-612.

[4] 于鸣,褐淑君.400MW燃气轮发电机转子动平衡试验方法[J].东方电机,2009(1):14~17.

[5] 张义夫,高殿成.挠性转子动平衡[J].东北林业大学学报,1999(6):68~71.

作者简介

许建忠(1966-),男,河南郑州人,硕士,高级工程师,主要研究方向为齿轮箱设计及制造

通讯作者:邵广军(1983-),男,河南郑州人,硕士,工程师,主要研究方向为齿轮箱设计及制造

来源:本站原创

网友评论

条评论

最新评论